Винтовой компрессор является сложным техническим устройством. Каждый производитель устанавливает определенный регламент обслуживания основных узлов и агрегатов. Как показывает практика, основными причинами выхода из строя винтового компрессора являются несвоевременная замена расходных материалов (фильтры, масло, ремни), использование некачественных комплектующих, а также несоблюдение условий эксплуатации. Конечно же, бывают и случаи заводского брака, но количество этих случаев по сравнению с вышеназванными причинами крайне мало, даже среди бюджетного оборудования.

Лучшим выходом из ситуации будет использование услуг авторизованного сервисного представителя фирмы-изготовителя.

Компания ООО «Дилекс» сотрудничает с большинством из производителей компрессорной техники, поставляемой в Россию.

Наши преимущества:

- собственная ремонтная база;

- квалифицированные инженеры, проходившие обучение, в том числе, у производителей компрессорного оборудования;

- высокотехнологичные инструменты и оборудование для диагностики и устранения неисправностей;

- склад запасных частей и расходников.

Основные неисправности винтовых компрессоров:

Основными причинами являются:

- срабатывание датчика температуры; винтовые компрессоры рассчитаны на работу при температуре окружающей среды от +5°C до +40°C;

- некорректная работа всасывающего клапана;

- утечки в пневмолинии, которая идет после компрессора.

Необходимо понимать, что уменьшение производительности не может быть связано с внешними факторами.

Уменьшение производительности компрессора возможно по причине:

- забивания масляного и/или воздушного фильтра;

- некорректной работы всасывающего клапана.

Унос масла возможен по следующим причинам:

- забит фильтр-маслоотделитель (сепаратор); зафиксированы случаи, когда новый фильтр оказывался бракованным и/или имел низкое качество исполнения;

- повреждена трубка сепаратора (в случае использования накручивающегося сепаратора);

- деформация резиновых уплотнителей;

- деформация трубок;

- некорректная работа клапана минимального давления;

- если унос масла был связан с его выбросом через воздушный фильтр, то это связано с некорректной работой всасывающего клапана.

Большинство винтовых компрессоров снабжено датчиками температуры, воздушно-масляной смеси, давления и другими контрольно-измерительными датчиками, запитанными с панелью управления. В случае изменения допустимых параметров система автоматически отключает установку и выдает на экране соответствующий код ошибки. Как правило, расшифровка кодов указывается в инструкции по эксплуатации.

Основные причины автоматического отключения винтового компрессора:

- слишком низкая или слишком высокая температура окружающей среды;

- превышение температуры воздушно-масляной смеси;

- увеличение давления;

- механические повреждения основных узлов и агрегатов;

- некорректная работа клапана термостата;

- некорректная работа автоматического слива конденсата;

- неисправен датчик точки росы (для версий со встроенным осушителем);

- перегрев двигателя;

- скачки напряжения в сети.

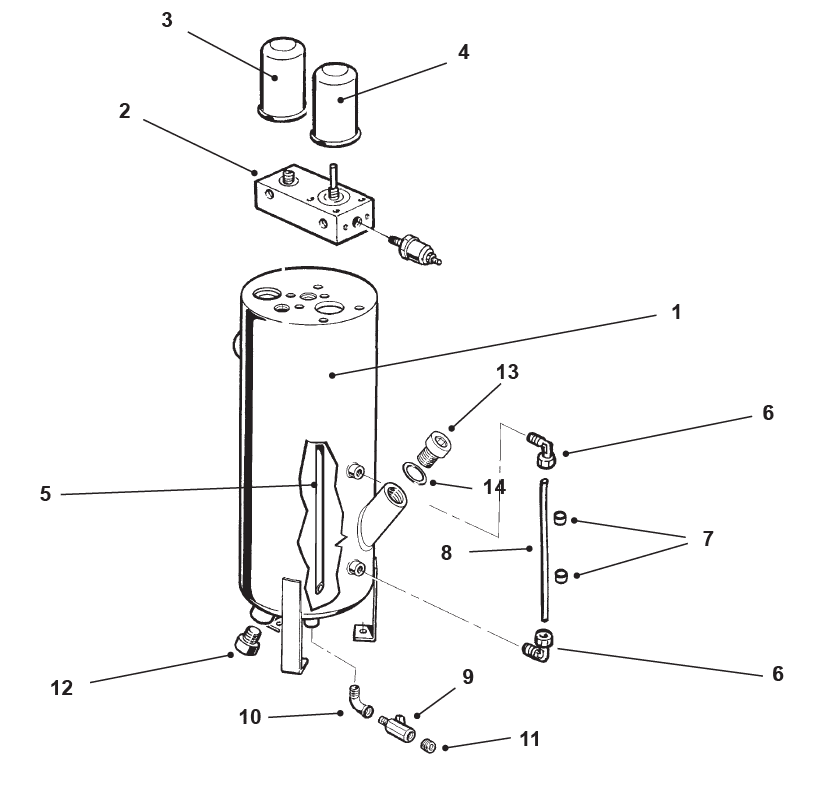

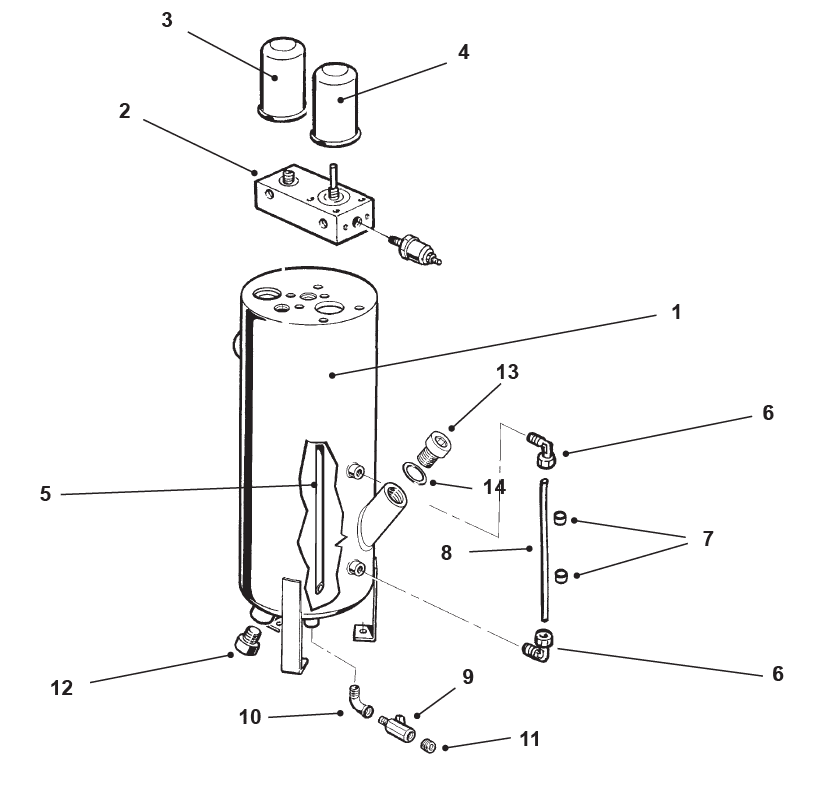

Основные узлы и элементы винтового компрессора, подлежащие обслуживанию:

Регламент замены воздушного фильтра составляет 2000 часов. Однако, в сильнозапыленных помещениях и в тех производствах, где наблюдается сильная пыль в виде твердых частиц (например, на мебельных предприятиях древесная стружка в большом количестве оседает на всех элементах оборудования), рекомендуется менять каждые 500-1000 часов. Воздушные фильтры устанавливаются либо в пластиковый корпус, либо надеваются на всасывающий клапан и закрепляются хомутом.

Регламент замены воздушного фильтра составляет 2000 часов. Однако, в сильнозапыленных помещениях и в тех производствах, где наблюдается сильная пыль в виде твердых частиц (например, на мебельных предприятиях древесная стружка в большом количестве оседает на всех элементах оборудования), рекомендуется менять каждые 500-1000 часов. Воздушные фильтры устанавливаются либо в пластиковый корпус, либо надеваются на всасывающий клапан и закрепляются хомутом.

Выбирайте качественные воздушные фильтры от проверенных производителей. Экономия в данном вопросе может привести к выходу из строя всасывающего клапана (в лучшем случае) и/или поломке винтового блока, особенно в тех случаях, когда элементы воздушного фильтра, не выдержав нагрузки, деформируются раньше срока и попадают в указанные узлы.

Регламент замены масляного фильтра составляет 2000 часов. Меняется вместе с воздушным фильтром, сепаратором и компрессорным маслом. При использовании синтетического масла возможна замена каждые 3000 часов.

Выбирайте качественные масляные фильтры от проверенных производителей. Иначе возможен перегрев компрессора в результате плохого удаления фильтром загрязнений из масла, что приводит к масляному голоданию (забивается канал).

Регламент замены сепаратора (маслоотделителя) составляет 2000 часов. Меняется вместе с воздушным и масляным фильтром, а также компрессорным маслом. При использовании синтетического масла возможна замена каждые 3000 часов. Различают два вида сепараторов: накручивающиеся и погружные. Его основное предназначение состоит в очистке сжатого воздуха, поступаемого на выход из компрессора в пневмолинию, от масла.

Выбирайте качественные сепараторы от проверенных производителей. В противном случае это может привести к уносу масла из системы и попаданию его в пневмолинию .

В версиях с ременной передачей замена приводных ремней проводится каждые 6000 часов. Однако, рекомендуется проверять их натяжение и состояние на предмет трещин, расслоений, других деформаций при каждом техническом обслуживании.

В версиях с ременной передачей замена приводных ремней проводится каждые 6000 часов. Однако, рекомендуется проверять их натяжение и состояние на предмет трещин, расслоений, других деформаций при каждом техническом обслуживании.

В версиях с прямым приводом, как правило, используется эластичная муфта (реже - через редуктор или непосредственный привод). Ее смена производится каждые 12000 часов.

Рекомендуем всегда держать запасной комплект приводных ремней / эластичную муфту вне зависимости от их текущего состояния на вашем компрессоре.

Обслуживание термостата осуществляется каждые 4000-6000 часов. Как правило, поставляется в составе ремкомлекта термостата. Основной признак выхода его из строя - это перегрев компрессора. Если воздушная установка снабжена микропроцессорным управлением с ЖК или сенсорным дисплеем, то при перегреве (от +105 до +110°C) на экране высвечивается ошибка и происходит отключение по аварии.

Обслуживание термостата осуществляется каждые 4000-6000 часов. Как правило, поставляется в составе ремкомлекта термостата. Основной признак выхода его из строя - это перегрев компрессора. Если воздушная установка снабжена микропроцессорным управлением с ЖК или сенсорным дисплеем, то при перегреве (от +105 до +110°C) на экране высвечивается ошибка и происходит отключение по аварии.

Позаботьтесь о запасном ремкомплекте термостата вне зависимости от того, как он работает на данный момент в Вашем оборудовании.

Замена клапана минимального давления воздушного компрессора осуществляется каждые 4000-6000 часов. Как правило, поставляется в составе ремкомплекта клапана минимального давления или суппорта. Основной признак выхода его из строя - унос масла из компрессора. Далее, компрессорное масло попадает в пневмолинию.

Замена клапана минимального давления воздушного компрессора осуществляется каждые 4000-6000 часов. Как правило, поставляется в составе ремкомплекта клапана минимального давления или суппорта. Основной признак выхода его из строя - унос масла из компрессора. Далее, компрессорное масло попадает в пневмолинию.

Наличие запасного ремкомплекта клапана минимального давления позволит вовремя восстановить работоспособность собственными силами.

Замена ремкомплекта всасывающего клапана воздушного компрессора осуществляется каждые 4000-6000 часов.

Замена ремкомплекта всасывающего клапана воздушного компрессора осуществляется каждые 4000-6000 часов.

Основные признаки выхода его из строя:

- компрессор плохо запускается, не перезапускается;

- не набирает давление;

- падение производительности;

- выброс масла через воздушный фильтр.

Всасывающий клапан является таким узлом, где практически не существует "временных вариантов". Его поломка ведет к множеству проблем. Держите всегда запасной ремкомплект.

Согласно регламента большинства производителей винтовых компрессоров обслуживание винтового блока осуществляется каждые 8000-12000 часов. На данном промежутке осуществляется замена сальника, опорного кольца, подшипников, а также прокладок и резиновых уплотнителей. Как показывает практика, сальники и подшипники могут исправно работать и 20000-40000 часов. Однако, это потенциальный риск для сильного износа винтового блока с последующим заклиниваем (в некоторых случаях блок уже восстановлению не подлежит).

Согласно регламента большинства производителей винтовых компрессоров обслуживание винтового блока осуществляется каждые 8000-12000 часов. На данном промежутке осуществляется замена сальника, опорного кольца, подшипников, а также прокладок и резиновых уплотнителей. Как показывает практика, сальники и подшипники могут исправно работать и 20000-40000 часов. Однако, это потенциальный риск для сильного износа винтового блока с последующим заклиниваем (в некоторых случаях блок уже восстановлению не подлежит).

Рекомендуем всегда держать запасной ремкомплект сальника и подшипников вне зависимости от их текущего состояния на вашей установке.

Мы готовы произвести ремонт винтового компрессора как на территории заказчика, так и на собственной ремонтной базе. При необходимости можем осуществить самостоятельный забор оборудования, а также его обратную доставку после ремонта.

Стоимость рассчитывается в индивидуальном порядке и зависит от:

- мощности компрессора (кВт);

- территориального расположения;

- срочности;

- сложности поломки и объема работ.

Чтобы оформить услугу по ремонту винтового компрессора свяжитесь с нами по контактному телефону или оформите заявку, нажав кнопку "заказать услугу" по форме ниже. Также мы принимаем заявки и по электронной почте info@dileks-air.ru